KTH 王立工科大学

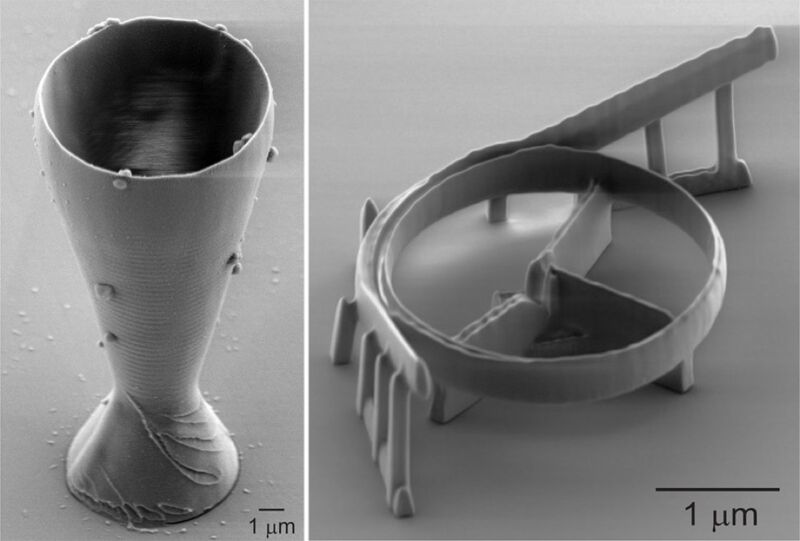

スウェーデンの科学者チームが 3D プリンティングの新しい技術を開発しました 石英ガラス エネルギーを大量に消費する複雑なプロセスを簡素化します。 概念実証として、髪の毛1本分の幅よりも小さいフレームを使用して世界最小のワイングラス(実際のガラス製)を印刷したほか、光ファイバー通信システム用の光共振器も印刷した。 3D プリントされた石英ガラス部品。 彼らはその新しい方法について次のように説明しています。 最後の紙 ネイチャーコミュニケーションズにて。

「インターネットのバックボーンはガラスでできた光ファイバーに基づいています。」 共著者のクリスティーン・ギルヴァソン氏はこう語った。 ストックホルムのKTH王立工科大学出身。 「これらのシステムでは、あらゆる種類のフィルターやコンパレーターが必要ですが、これらは当社の技術で 3D プリントできるようになりました。これにより、多くの新しい可能性が開かれます。」

著者らによれば、シリカガラス(すなわち、アモルファス二酸化ケイ素)は、3Dプリンティングにとって、特に顕微鏡レベルで依然として困難な材料の1つであるが、リソグラフィーやインク付けなど、いくつかのアプローチがこの課題に対処しようとしているという。 。 これらでも、1 つの例外を除いて、数十マイクロメートル程度の形状サイズしか達成できませんでした。 2021 年の研究 ナノスケールの精度を報告しました。

しかし、それらはすべて使用されています ゾルジェル シリカナノ粒子が充填されたさまざまな有機混合物を含むプロセス。 したがって、最終的に印刷された構造は、多くの有機材料を含む複合材料となり、シリカガラスの最も望ましい特性 (つまり、熱的および化学的安定性、硬度、および幅広い波長にわたる光透過性) が欠けています。 有機残留物を除去してこれらの特性を達成するには、約 1,200 °C (2,192 °F) の高温で数時間にわたる追加の焼結ステップが必要です。 この余分なエネルギー集約的なステップは、高温に耐えることができる基板材料のみを使用できるため、潜在的な用途を大幅に制限します。 一部のアプローチでは、3D プリントされた構造を最終的な形状に組み立てる必要がありますが、これはマイクロメートルスケールでは困難です。

石英ガラスの代替 3D プリンティング技術を開発する際、Gylfason 氏は 他。 に変わる 水素シルセスキオキサン (HSQ)、電子線、イオン線、および特定の波長の紫外線によって成形できる無機シリカ様材料。 大きな利点の 1 つは、この方法が、リソグラフィーや直接インク書き込みの場合のように、基板上に残る感光剤や結合剤として機能する有機化合物に依存しないことです。 代わりに、彼らの方法は無機HSQの直接架橋に依存しています。

このプロセスには 3 つの主要なステップがあります。 まず、有機溶媒に溶かしたHSQを基板上に滴下した。 HSQ が乾燥すると、集束したサブピコ秒レーザー ビームを使用して目的の 3D 形状をトレースします。 最後に、露出した HSQ は水酸化カリウム溶液を使用して溶解します。 印刷された微細構造のラマン分光法により、シリカガラスの予想されるすべての特徴が示されました。

ただし、微量の水素と炭素も残っていました。 より純粋なシリカガラスを必要とする用途の場合、構造を 900 °C (1,652 °F) でアニールすることで残留有機物を除去できます。追加のステップが許可されていますが、通常の追加の焼結ステップよりもはるかに低い温度です。 次に、構造のスペクトルを市販の溶融石英ガラス基板と照合しました。 3D 微細構造をアニールすると収縮や歪みが生じる可能性がありますが、著者らは、シリカ ガラス構造の最大収縮が約 6 パーセントであるのに対し、リソグラフィーと直接インク法を使用して作成されたガラス オブジェクトの場合は 16 ~ 56 パーセントであることを発見しました。 . . 。

概念実証用の小さなワイングラスと光共振器に加えて、著者らは、KTH ロゴの小型バージョン、カンチレバー、円錐スパイラル、および石英ガラスの光ファイバー先端を刻印しました。 彼らは、自分たちの方法が医療機器やマイクロロボット用のカスタムレンズの製造にも使用できると考えています。 3D プリントされた微細構造をナノダイヤモンドまたは鉄ナノ粒子でコーティングすると、ハイブリッド量子フォトニクスの集積特性をさらにカスタマイズしたり、構造の運動を磁気的に除去したりできる可能性があります。

「3D プリンティング手法を統合する際の懸念事項は、通常、アプリケーションごとに異なります。」 共著者のボー・ハン・ファン氏はこう語った。、KTHの大学院生。 「さまざまな用途に応じて私たちの方法の最適化が依然として必要ですが、私たちは、私たちの方法が実際のシナリオで使用するガラス上への 3D プリンティングに重要かつ必要なブレークスルーを提供すると信じています。」

DOI:ネイチャーコミュニケーションズ、2023年。 10.1038 / s41467-023-38996-3 (DOIについて)。

「アマチュア主催者。ビールの伝道者になりたい。一般的なウェブファン。認定インターネット忍者。熱心な読者。」

More Stories

チリのアンデス山脈の高地にある地球上で最も高い天文台がついにオープンした

ティラノサウルスは恐竜の知能をめぐる議論の中心にある

目に見えない暗黒物質を可視光に変換する